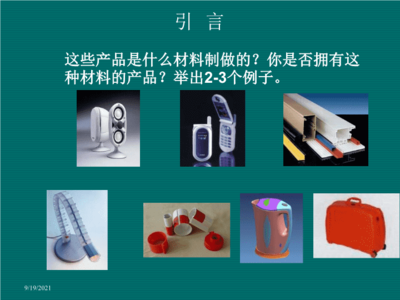

塑料制品已渗透到我们生活的方方面面,从日常用品到高科技产品,其背后都离不开一个关键环节——塑料模具的设计与制造。塑料模具是塑料制品批量生产的核心工具,其设计与制造水平直接决定了产品的质量、生产效率与成本。

一、塑料模具的重要性与基本概念

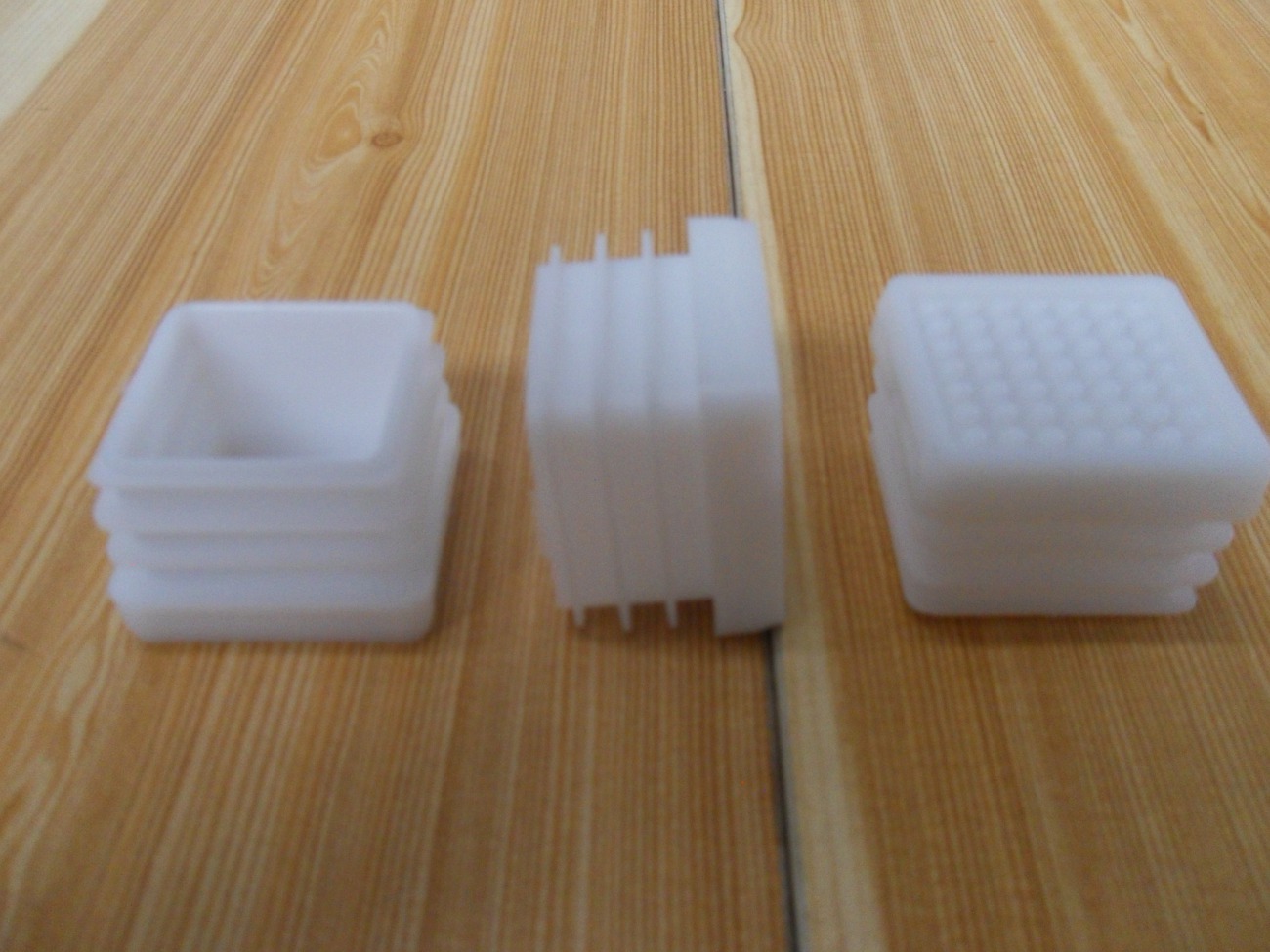

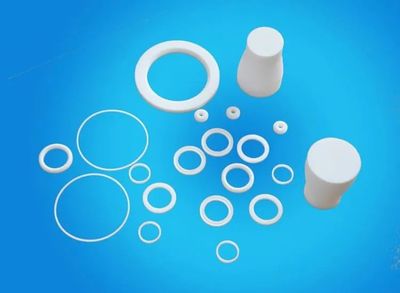

塑料模具是一种赋予塑料材料特定形状和尺寸的精密工具。它通过在高压下将熔融的塑料注入模具型腔,经冷却固化后,得到与型腔形状一致的塑料制品。模具通常由上模、下模、型芯、型腔、浇注系统、冷却系统、顶出机构等部分组成。一套优质的模具是实现高效、稳定、高质量生产的前提。

二、塑料模具设计流程

模具设计是制造的灵魂,是一个系统性的工程过程,主要包含以下关键步骤:

- 制品分析与设计评审:深入分析塑料制品的图纸或3D模型,评估其结构工艺性(如壁厚均匀性、脱模斜度、加强筋设计等),与产品设计师沟通,优化设计以利于成型和脱模。

- 确定成型工艺与设备:根据产品材料(如PP、ABS、PC等)、产量、精度要求,选定合适的注塑机型号,并确定分型面位置。分型面的选择至关重要,影响产品外观、脱模和模具结构复杂度。

- 模具结构设计:

- 型腔布局:确定一模几穴(单型腔或多型腔),平衡流道设计。

- 浇注系统设计:设计主流道、分流道、浇口(如点浇口、侧浇口、潜伏式浇口等),确保塑料熔体能平衡、顺畅地充满型腔。

- 冷却系统设计:设计合理的冷却水道,以均匀、高效地带走热量,缩短成型周期,减少制品变形。

- 顶出系统设计:设计顶杆、推板等机构,确保制品能平稳、无损地脱模。

- 侧向抽芯机构:对于有侧凹或侧孔的产品,需设计滑块、斜顶等机构。

- 模具材料选择与标准化:根据模具寿命、制品要求选择模具钢(如P20、718、S136等),并尽量采用标准模架、标准件,以缩短制造周期,降低成本。

- 出图与仿真分析:完成模具总装图、零件图,并运用CAE(计算机辅助工程)软件(如Moldflow)进行模流分析,预测填充、冷却、翘曲等情况,优化设计方案。

三、塑料模具制造流程

模具制造是将设计图纸转化为实物的精密加工过程,融合了多种现代加工技术:

- 材料准备与粗加工:采购合格的模具钢材,进行锻造、退火,然后使用铣床、车床等进行粗加工,去除大部分余量。

- 热处理:对关键零件(如型芯、型腔)进行淬火、回火等热处理,以获得所需的硬度、耐磨性和韧性。

- 精密加工:

- 数控加工(CNC):使用数控铣床、加工中心对型腔、型芯等进行高精度、高效率的曲面和轮廓加工。

- 电火花加工(EDM):用于加工CNC难以完成的深槽、尖角、复杂异形表面,利用放电腐蚀原理进行精密成形。

- 线切割加工(WEDM):主要用于加工各种精密的内外轮廓,特别是通孔类零件。

- 表面处理与抛光:对成型表面进行精细抛光(甚至镜面抛光),以达到制品表面的光洁度要求。有时还需进行镀铬、氮化等表面处理以增加耐磨性、防腐蚀性。

- 模具装配与调试:将所有加工好的零件进行精密装配,检查各运动部件的配合精度。然后上注塑机进行试模,通过调整工艺参数(温度、压力、速度、时间),解决试模中出现的飞边、缩痕、翘曲、填充不足等问题,直至生产出合格样品。

- 交付与后续维护:模具验收合格后交付生产,并建立维护保养制度,定期清洁、润滑、修复轻微损伤,以延长模具使用寿命。

四、发展趋势

塑料模具设计与制造正朝着智能化、精密化、高效化、绿色化方向发展。具体体现在:

- 数字化与智能化:全面应用CAD/CAE/CAM一体化技术,结合物联网、大数据实现模具的智能设计与制造过程监控。

- 高速高精加工:五轴联动加工、高速切削技术普及,加工精度与效率不断提升。

- 新工艺新材料:如增材制造(3D打印)用于制造随形冷却水道或复杂模具零件;高性能模具钢材和涂层技术的应用。

- 绿色制造:注重模具的长寿命设计,减少能耗与材料浪费,推广可拆卸回收设计。

###

塑料模具是连接塑料原料与最终产品的桥梁,其设计与制造是一门集机械工程、材料科学、流体力学和计算机技术于一体的综合性学科。掌握系统的模具知识,对于从事塑料制品开发、生产管理与质量控制的人员而言,是提升产品竞争力、实现降本增效的核心能力。随着技术的不断进步,塑料模具将继续推动塑料制品行业向更高质量、更高效率、更多样化的未来迈进。